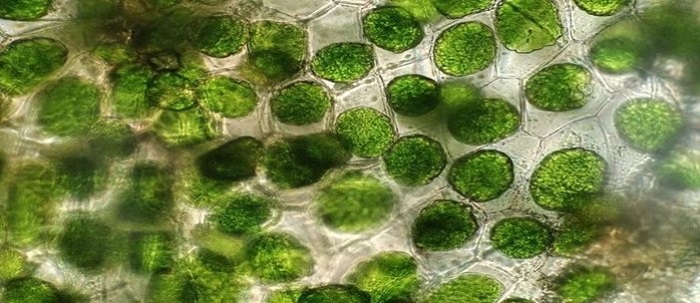

Diatomite là loại khoáng sản trầm tích, hình thành từ quá trình phong hoá tảo diatomate. Chất lượng khoáng diatomite tuỳ thuộc vào chủng loại, nguồn gốc hình thành và được chia làm 4 chủng loại từ tốt đến xấu dựa theo độ giảm của thành phần silic oxide và độ tăng của các hàm lượng các tạp chất có trong quặng. Diatomite Việt nam thuộc loại 3 có chứa hàm lượng sét lớn, khoảng 40-50%, trong đó có lượng khá lớn sét nằm trong khung tảo nên rất khó chế biến.

Hơn nữa, các tạp chất (đặc biệt là sắt) tồn tại ở dạng cấu trúc liên kết bền vững với sét. Tuy nhiên, hiện tại thế giới chưa phát triển công nghệ chế biến diatomite loại 3 này. Theo các công nghệ chế biến diatomite trên thế giới, quá trình chế tạo bột trợ lọc diatomite được tiến hành qua 3 giai đoạn chính: (i) giai đoạn sơ chế quặng thô và tuyển cơ học khoáng diatomite nguyên khai; (ii) giai đoạn xử lý diatomite bằng phương pháp hoá học nhằm tách loại triệt để các tạp chất oxide kim loại, đặc biệt là oxide sắt và nhôm. Trong giai đoạn này, các tác nhân thường được sử dụng là các acid vô cơ như H2SO4, HCl, HNO3, trong một số trường hợp có thể xử lý bằng tác nhân kiềm, chất tạo phức; (iii) giai đoạn xử lý nhiệt với sự có mặt của chất trợ dung như NaOH, Na2CO3, NaCl, v.v... với hàm lượng từ 5 đến 10 % ở nhiệt độ từ 800 đến 1000oC. Sau quá trình này, bột trợ lọc được tinh chế hoàn thiện các thông số vật lý như kích thươc hạt, độ mịn, v.v... trước khi đóng gói và đưa ra thị trường.

Hiện nay, khoảng trên 60% bột trợ lọc đã qua sử dụng được xử lý ở dạng chôn lấp hoặc phụ gia trong nông nghiêp, chỉ khoảng 10% được tái sử dụng, phần còn lại được ứng dụng trong phụ gia xây dựng hoặc chế tạo vật liệu hấp phụ, xử lý nước thải. Công nghệ tái sinh SDE được áp dụng chủ yếu là xử lý nhiệt ở nhiệt độ cao (600 đến 1000oC) nhằm loại bỏ các thành phần hữu cơ trong bánh lọc. Một số nghiên cứu sử dụng phương pháp hoá học, sinh học để xử lý SDE và đạt được các kết quả đáng quan tâm.

Trong thời gian qua, ở Việt Nam, có khá nhiều nhóm tác giả nghiên cứu chế biến diatomite thành sản phẩm có giá trị như chất hấp phụ, gạch không nung, v.v... Tuy nhiên, hầu hết các công trình chưa có tính hệ thống, toàn diện, hoặc chỉ dừng ở qui mô phòng thí nghiệm, chưa khả thi về mặt ứng dụng thực tiễn. Do đó, nhằm xây dựng được quy trình chế biến diatomite Phú Yên thành sản phẩm bột trợ lọc sử dụng trong ngành công nghiệp thực phẩm (sản xuất bia, nước giải khát và dầu ăn); tạo thêm được sản phẩm bột trợ lọc sử dụng trong ngành công nghiệp thực phẩm có chất lượng và giá trị gia tăng cao ngoài các sản phẩm của doanh nghiệp đang sản xuất, nâng cao mức độ, hiệu quả chế biến sâu quặng diatomite, nhóm nghiên cứu, Phòng Thí nghiệm trọng điểm Công nghệ lọc, hóa dầu do KS. Nguyễn Minh Đăng đứng đầu đã đề xuất thực hiện đề tài: “Nghiên cứu chế biến quặng diatomite Phú Yên thành sản phẩm bột trợ lọc sử dụng trong ngành công nghiệp thực phẩm”.

Sau một thời gian triển khai thực hiện, đề tài đã thu được một số kết quả như sau:

1. Đã chế tạo được 1530 kg bột trợ lọc đạt tiêu chuẩn, tương đương với sản phẩm bột trợ lọc thương mại của Mỹ với các thông số cơ bản như:

- Kích thước hạt trung bình đạt 27,73 µm; khối lượng riêng khô đạt 0,23 g/cm3, khối lượng riêng ướt đạt 0,32 g/cm3, hệ số thấm nước 1,1 darcy, độ trắng đạt trên 85,8 %; pH (nồng độ 10%) = 9,2; khối lượng mất khi nung ở 1000oC đạt 0,2 %.

- Thành phần hoá học: 91,59 % SiO2; 0,49 % Fe2O3; 1,48 % Al2O3; 0,55 % CaO; 0,29 % MgO; 3,90 % Na2O + K2O; các thành phần khác: 1,70 %.

- Dạng cấu trúc diatomite nung-trợ dung (flux-calcined diatomite).

2. Đã thiết kế, xây dựng và chế tạo hệ thiết bị chế biến quặng diatomite thành sản phẩm bột trợ lọc, đáp ứng yêu cầu sử dụng trong ngành công nghiệp thực phẩm (sản xuất bia, nước giải khát và dầu ăn).

Hệ thống thiết bị hoàn chỉnh, đảm bảo các yếu tố an toàn và môi trường trong quá trình vận hành, đảm bảo không phát sinh chất thải thứ cấp. Hệ thiết bị bao gồm:

- Hệ thống thiết bị tuyển cơ học bao gồm thiết bị mua mới và trên cơ sở thiết bị sẵn có của Viện Khoa học Mỏ - Luyện kim, bao gồm:

+ Thiết bị đập trục răng (mua mới): 04 trục đập đường kính 400 mm, dài 600 mm. 04 động cơ công suất 7,5 kW/chiếc, năng suất nghiền đạt 0,8 tấn đến 1,5 tấn/ giờ.

+ Thiết bị sẵn có: Thiết bị nghiền chà sát, thiết bị phân cấp trục xoắn, phân cấp cyclon.

- Hệ thống thiết bị xử lý hoá học được chế tạo, lắp ráp dựa trên các thiết bị sẵn có của Phòng thí nghiệm trọng điểm Công nghệ lọc, hoá dầu, bao gồm:

+ Thiết bị phản ứng chính: dung tích 2 m3 , nhiệt độ làm việc tối đa 300oC, áp suất làm việc tối đa: 10 bar, vật liệu SUS 304, mặt trong có phủ lớp teflon kháng acid. Có thể làm việc với môi trường acid mạnh ở nhiệt độ cao.

+ Thiết bị ly tâm công suất lớn, năng suất 600 kg/giờ, tốc độ quay 1600 vòng/phút, vật liệu SUS 304, công suất động cơ 4,5 kW.

+ Thiết bị trung gian chứa tác nhân dung dịch acid, dung tích 1 m3 .

- Hệ thiết bị xử lý nhiệt, được mua sắm các bộ phận và lắp đặt dựa trên hệ thiết bị sẵn có của Phòng thí nghiệm trọng điểm Công nghệ lọc, hoá dầu bao gồm:

+ Thiết bị sấy công nghiệp, năng suất 500 kg/mẻ. Nhiệt độ làm việc tối đa 200oC, có lắp quạt gió.

+ Hệ thiết bị nung kiểu trục quay, gia nhiệt bằng dầu đốt, nhiệt độ làm việc tối đa 1000oC, hệ thống đưa nguyên liệu và lấy sản phẩm bán tự động.

3. Đã xây dựng được bộ qui trình chế biến diatomite Phú Yên thành sản phẩm bột trợ lọc đáp ứng yêu cầu sử dụng trong ngành công nghiệp thực phẩm, với hiệu suất thu sản phẩm khoảng 44,27%, bao gồm các giai trình sau:

- Giai đoạn sơ chế, tuyển tách khoáng sét: khoáng diatomite nguyên khai (kích thước 200 – 300 mm) được đập, sàng, chà xát và phân cấp lấy sản phẩm cấp hạt -0,25+0,005 mm, hiệu suất thu sản phẩm đạt trung bình 65,13%.

- Giai đoạn tinh chế diatomite bằng phương pháp hoá học: diatomite đã tách loại khoáng sét được xử lý bằng hỗn hợp H2SO4 10% + HCl 10% với tỷ lệ R/L = 1/5 theo khối lượng, ở nhiệt độ 100oC trong 3 giờ, số lần xử lý là 03 lần. Hiệu suất thu sản phẩm đạt trung bình 71,20%.

- Giai đoạn xử lý nhiệt diatomite sau tinh chế hoá học, chế tạo bột trợ lọc: diatomite sau khi được tách loại triệt để sắt và nhôm oxide được tiến hành xử lý nhiệt với chất trợ dung Na2CO3, tỷ lệ 5/95 (theo khối lượng) so với diatomite, nhiệt độ xử lý ở 800oC trong 3 giờ. Sau đó, bột trợ lọc được nghiền đến kích thước 20 - 30 µm.

Như vậy, công nghệ chế biến diatomite thành bột trợ lọc của đề tài có hiệu quả kinh tế - kỹ thuật và môi trường cao, đáp ứng được các tiêu chuẩn để có thể áp dụng trong công nghiệp.

Có thể tìm đọc toàn văn Báo cáo kết quả nghiên cứu của Đề tài (Mã số 18330/2020) tại Cục Thông tin khoa học và công nghệ quốc gia.

P.T.T (NASATI).

Nguồn Vista.

![[VIDEO] Hội thảo “Chất lượng nước – Những kỹ thuật mới nhất trong đảm bảo và kiểm soát chất lượng”](/resize/363/thu-vien-anh/hoi-thao-chat-luong-nuoc-vinalab-jaima-2024-12x363x4.jpg)